2025年機床工具專業“機械工業科學技術獎”項目申報及獲獎情況分析

一、項目申報情況

2025年度“機械工業科學技術獎”形式審查合格參評項目1385項,其中科技進步獎1285項,技術發明獎100項,分15個專業組。機床工具專業形式審查合格最終參評項目43項,通過網評進入到會評的項目為30項,其中2個項目申報技術發明獎,28個項目申報科技進步獎。

2015年至2025年申報機械工業科學技術獎(機床工具專業)參評項目數量情況如下:

2015-2025年機械工業科學技術獎(機床組)參評項目數

參與評審的項目在行業和專業屬性上具有代表面廣和覆蓋范圍寬的特點,30個項目覆蓋的專業面包括金切機床、成形機床、鑄造機械、生產線及成套設備、數控系統、功能部件和切削刀具等。在項目參與性方面也表現出多元性和代表性,國企、民營企業、專業研究所、大專院校等都有參與。在會評的30個項目中,企業申報以及企業聯合高校和科研院所申報21項,占比70%;高校聯合企業申報9項,占比30%。

二、獲獎情況及分析

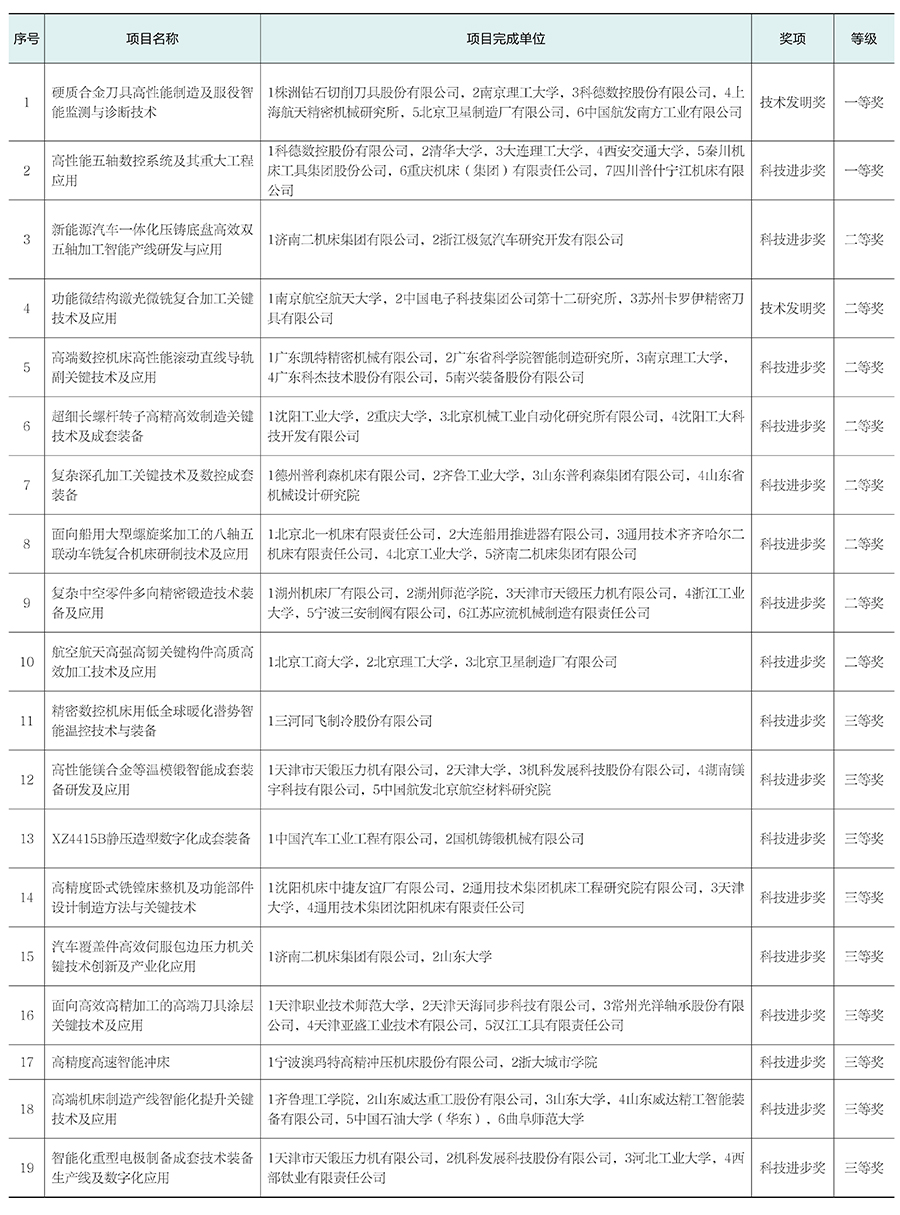

經機械工業科學技術獎機床工具專業評審組評審以及機械工業科學技術獎評審委員會審核批準,申報單位確認,最終確定19個項目獲獎。獲獎項目中,一等獎2項、二等獎8項、三等獎9項。2015-2025年歷年機床工具專業獲獎情況見表1,2025年度機械工業科學技術獎機床專業獲獎項目見表2。

表1 2015-2025年機床工具專業歷年獲獎情況

表2 2025年機械工業科學技術獎(機床工具專業)獲獎項目

2025年度獲獎項目呈現以下幾個特點:

1. 技術分布廣泛,核心部件進步顯著

獲獎項目涵蓋金屬切削技術、金屬成形技術、鑄造機械、切削刀具、功能部件和自動控制系統五大領域。其中,切削刀具、數控系統與功能部件類項目共計7項,占比37%,反映出我國在機床核心部件領域的持續突破。

值得關注的是,功能部件類項目近年來獲獎數量逐年提升,如2024年岡田的刀庫、2022年洛軸的主軸單元均獲得二等獎。在2025年EMO國際機床展上,廈門金鷺、贛州澳克泰、鄭鉆、凱特、南京工藝、岡田、同飛等國內知名企業集體亮相,標志著中國刀具與功能部件已逐步走向國際市場,具備與國際品牌同臺競技的能力。

2. 技術趨勢呈現“四化”特征,支撐關鍵領域自主化

本次獲獎項目在技術上集中體現出“智能化、精密化、復合化與自主化”四大趨勢。典型案例如下:

智能化:“硬質合金刀具高性能制造及服役智能監測與診斷技術”實現刀具故障識別準確率>97%。“新能源汽車一體化壓鑄底盤高效雙五軸加工智能產線研發與應用”實現了基于裝備動態變化的生產線智能排程、主軸碰撞緩沖和健康診斷、刀具斷刀監控、夾屑檢測和自適應加工、生產線的預測性維護及零件加工和裝配的全生命周期的數據管理和追溯;

精密化:“高性能五軸數控系統及其重大工程應用”達到納米級(±1nm)運動控制精度;

復合化:“功能微結構激光微銑復合加工關鍵技術及應用”實現Ra<0.06μm超光滑表面;

自主化:實現五軸數控系統核心部件100%國產化及一級精度導軌副制造。

這些成果廣泛應用于航天、航空、新能源等關鍵領域,有力支撐了重大裝備的自主研制。

3. 企業創新主體地位突出,產學研協同深化

從完成單位來看,企業單獨或聯合高校、科研院所申報的項目共14項,占比73.7%,充分體現了企業在技術創新中的主體地位。所有項目均采用“產-學-研”聯合攻關模式,形成了從技術突破到產業化的完整閉環,推動了高水平科技自立自強。

為爭取更多的行業創新成果獲得表彰機會,還需要行業企業、研究機構、大專院校更加廣泛的參與。

4. 項目整體質量高,多項技術達國際先進水平

2025年申報機械工業科學技術獎(機床工具組)的項目競爭激烈,整體技術水平顯著提升。經第三方機構鑒定,大多數獲獎項目整體技術水平達到國際先進水平,部分技術實現國際領先。例如:“硬質合金刀具高性能制造及服役智能監測與診斷技術”項目中,多源信號在線與視覺在位相結合的刀具服役狀態智能監測診斷技術與裝備,以及硬質合金刀具表面區域差異化適配的涂層設計與制備技術,基于超聲震蕩輔助攪拌混合粉末的超細晶硬質合金晶粒細化-致密化燒結技術等取得了重要創新;“高性能五軸數控系統及其重大工程應用”在電流環頻帶寬度、弱磁控制比、加工參數自適應等關鍵指標上有很大突破。

綜上所述,我國高端制造技術研發緊密圍繞國家重大需求與市場應用,國產化替代與產業鏈自主可控能力持續增強。

三、部分獲獎項目介紹

1.硬質合金刀具高性能制造及服役智能監測與診斷技術

榮獲技術發明一等獎。由株洲鉆石切削刀具股份有限公司、南京理工大學、科德數控股份有限公司、上海航天精密機械研究所、北京衛星制造廠有限公司、中國航發南方工業有限公司共同完成。本項目系統解決了硬質合金刀具領域“基材高硬強韌協同難、涂層與工況匹配難、服役監測預警難”三大瓶頸問題,形成了覆蓋硬質合金刀具基材制備、制造與運維全周期的關鍵技術體系,開發出15個系列100余款精密加工高性能硬質合金刀具,廣泛應用于航天、航空、汽車等領域關主件加工,刀具壽命與切削性能達到或部分超越國外同類高端產品。主要技術創新如下:

(1)針對基材制備,發明超聲震蕩輔助攪拌納米粉末快速混合技術,混合時間縮短至2小時;建立力-電-熱耦合場固結模型與燒結策略,開發晶粒細化-致密化協同調控快速燒結技術,總燒結時間縮短至1小時,基材HV30硬度提高至2450,同時保持高強韌性,實現組織與性能可控;

(2)在刀具制造方面,構建基于損傷演變的刀具結構優化方法,研制出具視覺在線檢測功能的精密五軸工具磨床;提出基于切削單元承載差異的區域化涂層設計與制備技術,實現刃面差異化涂層,顯著提升高溫合金、鈦合金加工中的刀具壽命與工件表面質量;

(3)在運維監測領域,發明多源信號實時在線與視覺變頻在位相結合的刀具狀態監測裝備,構建惡劣工況下數據降噪、擴充與質量保障體系,提出物理模型與數據驅動融合的異常識別與預測技術,實現刀具異常漏檢率<1%、故障識別準確率>97%、剩余壽命預測準確率>94%。

2.高性能五軸數控系統及其重大工程應用

榮獲科技進步一等獎。由科德數控股份有限公司、清華大學、大連理工大學、西安交通大學、秦川機床工具集團股份公司、重慶機床(集團)有限責任公司、四川普什寧江機床有限公司共同完成。本項目突破了高性能五軸數控系統自主化、精準化與智能化等關鍵技術,實現了國產五軸數控系統自主可控,并在航空、航天、船舶、汽車等重點領域規模化應用,累計裝備1300余臺套。主要科技創新包括:

(1)構建了自主可控的高性能五軸數控系統全產品鏈。實現CPU、MCU、FPGA等核心器件100%國產化,研制了覆蓋完整的數控裝置、伺服驅動及傳感裝置,開發了高效靈活的數控系統運動控制與邏輯控制軟件,支持30余類機床批量應用;

(2)突破了高性能五軸聯動插補與智能精密控制技術。實現10nm指令下穩態誤差波動±1nm的控制精度,建立輪廓誤差三階解析模型,提出多軸協同與伺服增益智能調整方法,顯著提升加工精度;

(3)開發了工藝牽引的在線監測與智能調控技術。首創原點熱漂移誤差實時補償方法,誤差降低70.3%,突破主軸熱伸長高精度建模與補償技術,提出加工參數自適應調控方法,實現轉子葉尖磨削系統進口替代。

3.新能源汽車一體化壓鑄底盤高效雙五軸加工智能產線研發與應用

榮獲科技進步二等獎。由濟南二機床集團有限公司、浙江極氪汽車研究開發有限公司共同完成。本項目在大型一體化壓鑄底盤零件高效加工與產線建設方面取得多項技術突破,主要創新如下:

(1)提出了雙五軸“全工序加工”新工藝及“串并聯混合”產線布局。實現零件一次裝夾完成六面加工,顯著減少裝夾時間,提高加工精度。基于節拍與裝配特征優化產線布局,通過數字化仿真協調工位、人員與機器人負荷,整線節拍達28JPH(件/小時);

(2)突破了高動態雙五軸龍門加工中心關鍵技術。正向開發高剛性整體機架、大型直驅翻轉工作臺及輕量化雙擺角銑頭,攻克直線電機直驅控制與整機動態優化技術,研制出超高速雙五軸龍門加工中心,實現120m/min進給速度、13m/s2加速度及200m/s3加加速度,滿足高速高效加工需求;

(3)建成了集成智能排產、監控與追溯功能的智能化產線。實現智能排程、主軸與刀具監控、異常檢測、預測性維護及全生命周期質量數據管理,提升產線協同與自適應加工能力。

4.功能微結構激光微銑復合加工關鍵技術及應用

榮獲技術發明二等獎。由南京航空航天大學、中國電子科技集團公司第十二研究所、蘇州卡羅伊精密刀具有限公司共同完成。功能微結構是太赫茲雷達、高超飛行器等高端裝備的關鍵核心部件,其加工質量直接決定裝備使役性能。微銑削作為主要加工方法,面臨尺度減小、精度提升帶來的尺寸效應凸顯、超硬刀具缺乏等挑戰。本項目突破功能微結構制造瓶頸,支撐了多項國家重大任務和裝備研制。主要創新如下:

(1)提出大長徑比金剛石微銑刀設計與制備方法:建立以切削比能為核心的設計理論,發明納秒-皮秒雙類激光及激光復合磨削工藝,實現直徑0.04-1.00mm、長徑比2.5-10、刃口鈍圓半徑達120nm的高鋒利度系列微銑刀高效制備;

(2)發明脈沖激光材料微區精準改性調控方法:通過晶格轉化與媒介物化反應實現材料塑性、硬度和強度的微區可控逆轉,提升難加工材料可加工性并顯著降低刀具磨損;基于自制微銑刀最小切厚效應,闡明微銑表面創成機理,實現近無毛刺、槽底粗糙度Ra<0.06μm的高質量表面;

(3)開發激光-微銑復合加工技術及裝備:提出激光改性與微銑削匹配控制策略,集成多視覺檢測與AI參數優化,研制出集成數控、激光、CAM與視覺識別系統的復合加工機床,實現特征尺寸達50μm的三維陣列復雜微結構高效加工。

5.高端數控機床高性能滾動直線導軌副關鍵技術及應用

榮獲科技進步二等獎。由廣東凱特精密機械有限公司、廣東省科學院智能制造研究所、南京理工大學、廣東科杰技術股份有限公司、南興裝備股份有限公司共同完成。本項目圍繞滾動直線導軌副的精度、剛度與可靠性等關鍵技術,攻克了設計、制造與測試等核心難題,實現了高性能導軌副的自主可控,并應用于高精度、大切削量、高粉塵等高端數控機床場景。主要創新包括:

(1)精度控制與減振技術:提出三角激光陣列測量與三面同步磨削技術,提升滾道型面加工精度;研發油膜阻尼器,減振幅度達63.2%;建立基于絕對角度誤差的平行度評價方法,導軌精度達1級;

(2)剛度增強與調控技術:提出預緊狀態剛度預測與雙對數母線滾動體剛性增強技術,解決應力超限與剛度不足問題;實現預緊剛度精確調控,實際剛度與設計目標最大偏差為6.45%,批量生產裝配效率提高超過50%;

(3)制動與可靠性技術:研制高剛度鉗制器,實現高效制動;建立可靠性設計與測試體系,解決了導軌副可靠性評價難的行業難題。

6.超細長螺桿轉子高精高效制造關鍵技術及成套裝備

榮獲科技進步二等獎。由沈陽工業大學、重慶大學、北京機械工業自動化研究所有限公司、沈陽工大科技開發有限公司共同完成。螺桿轉子是高能效動力傳輸的核心零部件,發達國家長期對我國封鎖先進制造技術,本項目產學研聯合攻關,突破了超細長螺桿轉子高精高效制造關鍵技術,研制出成套裝備,成果已應用于國內外54家螺旋機械企業。主要創新包括:

(1)發明了基于盤銑刀空間包絡理論的數控銑削新方法,提出了盤銑刀空間進給軌跡的逆向求解技術,開發了計算機輔助系統,解決了粗加工效率低、精度差的難題;

(2)揭示柔性砂帶法向等量拋除機理,發明數控連續拋光方法,開發集成數控系統,解決了精加工質量一致性差和效率低問題;

(3)提出強反射表面光學掃描檢測方法,開發點云重構算法與精度補償一體化系統,實現了強反射螺桿轉子直接光學檢測;

(4)研制出銑削-拋光-在機測量一體化專用機床,實現超細長螺桿轉子加工裝備國產化。

7.復雜深孔加工關鍵技術及數控成套裝備

榮獲科技進步二等獎。由德州普利森機床有限公司、齊魯工業大學、山東普利森集團有限公司、山東省機械設計研究院共同完成。該項目針對HD超大尺寸卵形盲孔、變截面深孔、大型薄壁桶形零件以及高密度分布深孔加工效率低、精度差等瓶頸問題,通過技術創新與裝備研發,攻克了多結構深孔復合加工、大深徑比孔高效加工、薄壁件高精度內孔加工等行業難題,廣泛應用于HD卵形內腔、漸速膛線管、造紙機械用真空伏輥表面高密度分布徑向孔等復雜深孔的高效精密制造,并服務航空航天、造紙等重點領域行業龍頭企業。核心技術創新主要體現在:

(1)提出了分刀遞進加工工藝,研制出鉆-鉸-刮成組成形刀具,解決了卵形深盲孔加工載荷與顫振問題;

(2)提出了變截面深孔加工工藝,開發了數控可變徑鏜頭與拉刀,實現了軸向與徑向變截面高精度加工;

(3)研制出適用于加工卵形內孔、變截面深孔、大型薄壁桶形零件以及高密度分布深孔等系列數控深孔加工成套裝備,滿足了重點領域關鍵零件制造需求,推動深孔加工裝備自主配套。

8.面向大型船用推進器加工的八軸五聯動車銑復合機床研制技術及應用

榮獲科技進步二等獎。由北京北一機床有限責任公司、大連船用推進器有限公司、通用技術齊齊哈爾二機床有限責任公司、北京工業大學、濟南二機床集團有限公司共同完成。大型船用推進器是艦船動力系統的核心部件,其制造水平直接影響船舶性能。推進器形狀復雜,為滿足高效率、低噪聲等要求,常規加工難以實現,需依托八軸五聯動機床等高端裝備。本項目通過關鍵技術攻關,研發出面向大型船用推進器高性能制造關鍵技術裝備,取得以下創新成果:

(1)突破了八軸五聯動機床協同設計與原位制造技術,建立正向設計方法,開發了全靜壓支承系統,實現了超重型機床自主研制;

(2)攻克了高精度大扭矩擺角銑頭技術,研制叉式擺角結構的B/C、特殊B/A、特殊B/C三種機械式擺角銑頭,擺動扭矩達10000Nm,重復定位精度達12″;

(3)開發了專用五軸加工后置處理軟件系統,實現了加工干涉規避與數控程序自優化,擺角銑頭后置處理軟件自主研發;

(4)提出了復合地基-基礎系統健康監測與主動補償技術,開發了基于光纖光柵的沉降監測系統,保障機床長期精度穩定。

9.復雜中空零件多向精密鍛造技術裝備及應用

榮獲科技進步二等獎。由湖州機床廠有限公司、湖州師范學院、天津市天鍛壓力機有限公司、浙江工業大學、寧波三安制閥有限公司、江蘇應流機械制造有限責任公司共同完成。多枝丫中空類金屬鍛件廣泛應用于電力裝備、石油化工、航空航天、車輛等重點領域,但此類零件普遍存在成形難度大、材料利用率低、運動控制精度不足等問題。本項目圍繞復雜中空零件多向精密鍛造技術裝備及應用,通過產學研聯合攻關,獲國內外企業廣泛應用與認可。實現了以下創新:

(1)構建了多枝丫不規則零件鍛造壓力、溫度和流動應力分布關系模型,建立了壓力-溫度-流動應力關系模型,實現了多軸壓力精確調控,大幅提升了材料利用率,鋼、銅閥門材料利用率分別提高40%和60%以上;

(2)發明了多缸轉換柔性控制系統,建立恒流量油泵直驅系統位置主導-壓力輔助協同控制方法,創建多沖頭恒功率變量油泵直驅系統的時段細分-協同控制策略,研發基于虛擬軸基準的多軸協同精確控制算法,實現了多沖頭高低速和負載壓力協同控制;

(3)開發了大噸位多向載荷的集成式機身結構,研制145MN多向模鍛裝備,主缸與水平缸工進速度≥100mm/s,同步定位精度±1mm,卸荷時間小于1s,突破了復雜中空件精密成形瓶頸。

10.航空航天高強高韌關鍵構件高質高效加工技術及應用

榮獲科技進步二等獎。由北京工商大學、北京理工大學、北京衛星制造廠有限公司共同完成。航空航天高強高韌關鍵構件的高質高效加工是國家重大工程的關鍵支撐。針對該類構件制造中刀具磨損嚴重、加工效率低和質量控制難等問題,本項目從鈦合金、纖維/顆粒增強復合材料的表面創成機理及調控方法入手,系統研發了專用刀具、成套工藝及裝備,顯著提升加工質量與效率,形成自主知識產權技術體系。主要創新如下:

(1)實現了鈦合金和纖維復合材料的表面完整性調控,顯著提升表面質量;

(2)提出了一體化刀具主動設計方法,開發出系列專用刀具;

(3)開發了銑磨復合、攪拌摩擦制備/改性-銑削一體化等新工藝及裝備,實現了航空航天領域中關鍵構件的高質高效加工。

來源:協會市場部(沈華紅 執筆) 責編:張芳麗